一、鋼絲繩無損檢測技術概述

鋼絲繩無損檢測技術目前應用最廣,最普及的方法分為目視檢測和電磁兩大類,目視檢測是最簡單,最可靠、最傳統的檢測方法,但此方法存在很大的局限性。

鋼絲繩無損檢測探傷設備也由早期的體積重量大、不易操作、記錄數據不易保存和處理分析,正逐步相體積小、重量輕、易操作、簡易化、智能化方向有了很大的發展。并形成了相關的方法標準、儀器開式逐步走向規范和成熟。

目前應用鋼絲繩電磁無損檢測技術可以對鋼絲繩的金屬截面積損失進行定量檢測,能夠檢測出內部斷絲和磨損,銹蝕程度以及鋼絲繩變形等影響鋼絲繩使用壽命的這些損傷。

鋼絲繩探傷電磁檢測目前最成熟,應用最多,最廣的檢測方法是LF(局部損傷)檢測方法和LMA (金屬截面積損失)檢測方法(詳見GB/T21837-2008.這兩種檢測方法采用的是電磁學中的漏磁檢測遠離和主磁通檢測原理。這兩種原理都是要給鋼絲繩外加一-個很強的恒定磁場,將鋼絲繩磁化飽和。通過在鋼絲繩損傷處泄漏的磁場來檢測出鋼絲繩局部損傷(LF)。通過對鋼絲繩內部穿過的的磁通量的測量來檢測出鋼絲繩的金屬截面積變化情況。這兩種方法檢測的是鋼絲繩不同種類的損傷。局部損傷主要是檢測斷絲、變形、腐蝕坑等,金屬截面積損失(LMA)主要是檢測磨損和腐蝕以及寬斷口斷絲。

冷丘鋼絲繩電磁無損檢測技術具有檢測速度快、準確、可以靠不受人為影響等優點。但此方法比目視檢測外部局部損傷(斷絲檢測)的準確性和可靠性高。

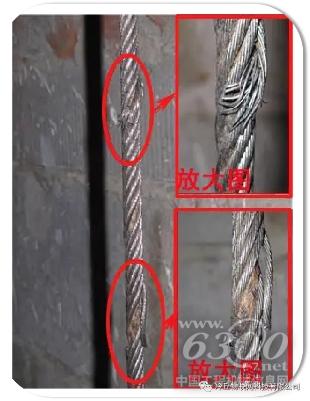

二、鋼絲繩機械損傷

2.1磨損根據磨損機理又可分為以下幾種:鋼絲繩在使用過程中其外周與繩道,物體表面接觸而引起的磨損為外部磨損,鋼絲繩截面將減少,外周表面鋼絲將磨平,鋼絲繩破斷載荷隨之降低。由于振動、碰撞造成的鋼絲繩表面撞損,為變形磨損,這是一種局部磨損現象。如卷筒表面的鋼絲繩受到其它物體的撞擊,鋼絲繩相互打纏、打結,或者由于咬繩,都會使鋼絲繩產生變形磨損。這種變形磨損因局部擠壓而變形,其鋼絲橫斷面在擠壓處向兩旁伸展成翅形。從外表看,鋼絲寬度擴展,雖然鋼絲繩截面積減小不多,但局部擠壓處的鋼絲表面材質硬化了,極易斷絲。時間一久,變形突出部位往往磨損嚴重,外層鋼絲也極易斷絲。再者,內部磨損的因素也不可忽視:鋼絲繩經過卷筒或滑輪時所承受的全部負荷壓在鋼絲繩的一側,各根細鋼絲的曲率半徑不可能完全相同。同時,由于鋼絲繩的彎曲,鋼絲繩內部各根細鋼絲就會相互產生作用力并且產生滑移,這時股與股之間接觸應力增大,使相鄰股間的鋼絲產生局部壓痕深凹。當反復循環拉伸彎曲時,在深凹處則產生應力集中而被折斷。

2.2疲勞鋼絲繩在使用過程中主要承受彎曲、拉抻、扭曲、振動疲勞,以及過載引起的彈性形變等損傷。鋼絲繩重復通過滑輪或卷筒中繞上繞下,無數次的彎曲,容易使鋼絲產生疲勞,韌性下降,最終導致斷絲。而疲勞斷絲出現在股的彎曲程度最厲害的一側外層鋼絲上。通常情況下,疲勞斷絲的出現意味著鋼絲繩已經接近使用后期。試驗表明,鋼絲繩的彎曲疲勞壽命與D/d比值(即卷簡直徑D與鋼絲繩直徑d的比值)、 安全系數和鋼絲繩結構均有密切的關系。鋼絲繩在起動和制動的始末,變化的拉伸應力以及經常受到扭曲和振動也是產生疲勞的原因。

過載:鋼絲繩在工作時除了要承受負載、自重等靜載荷外,還要受到因加速度和沖擊引起的動載荷,當鋼絲繩隨著載荷的增加會有微量的伸長,當載荷超過強度極限時,鋼絲繩就可能斷裂。過載的鋼絲繩即使不發生斷裂事故,安全系數也會大幅度下降,隨之而來大大地縮短使用壽命。

三、鋼絲繩的磁化

在勵磁效果相同的情況下,針對中小直徑的鋼絲繩,選擇永久磁鐵勵磁比選用直流有源勵磁在很多方面都更加有優勢,比如體積、使用方便、檢測成本和重量等。特別是近年來新型永磁材料取得了長遠的發展,永久磁鐵勵磁正在日益取代直流有源勵磁方法。因而在冷丘鋼絲繩斷絲探傷檢測選用勵磁裝置時,我們選則永久磁鐵做勵磁源。

磁化鋼絲繩的勵磁回路包括永久磁鐵、磁軛、鋼絲繩、氣隙共四部分。勵磁回路不僅要滿足鋼絲繩中的磁場強度設計要求,還要做到成本最低、體積最小、重量最輕、性能最優。為了有效的達到這個要求,在選擇材料時一般都會選擇高剩磁、高矯頑力和高磁能積的永磁材料。然而永磁材料的種類有很多,其性能也是不一樣的,結合冷丘鋼絲繩探傷檢測的實際情況,稀土永磁材料是其中比較理想的選擇。該材料矯頑力Hc較大,并且剩磁Br也較大,符合鋼絲繩磁化飽和的要求,且最大磁能積和磁穩定性都非常優良,溫度系數低。在大溫度范圍時,能夠穩定工作。

磁軛是勵磁回路中形成磁力線通路所必需的組成部分,它在勵磁回路中的主要功能是用以改變磁力線方向、減小回路系統的磁阻、增大關鍵部位的磁感應強度和聚集磁場等。磁軛一般選用磁導率和飽和磁感應強度都較大的材料,如工業磁鐵等。

四、漏磁通檢測

一旦一定的電流通過垂直于磁場的元件時,在垂直電流和磁場的方向上會出現電場,同時輸出電動勢,這種現象就是霍爾效應。該元件即霍爾元件,輸出的霍爾電壓為V=kiBcosα。影響靈敏度系數k的因素有很多,比如霍爾元件的材質、工作溫度和尺寸等。如果工作溫度不變,那么k是常數;確定好霍爾元件安裝位置后,磁感應強度B與霍爾元件平面法線的夾角α不變;霍爾元件還有定向響應特性,就是如果霍爾元件供電時使用的是恒流源,那么電流i為定值,并且磁感應強度B和霍爾電壓之間是正比的關系。所以要想知道鋼絲繩的斷絲損傷信號,只需要檢測出霍爾元件的輸出電壓V即可。所以霍爾元件的輸出電壓V反映了鋼絲繩的表面漏磁情況。

由于鋼絲繩出現斷絲現象并沒有什么規律,任何地方都有可能出現斷絲,但是使用一個霍爾元件得到的檢測信息是有限的。實驗表明,霍爾元件在沿鋼絲繩周向±45°范圍內輸出最大,因而沿周向布置四個霍爾元件,就能夠滿足完全檢測鋼絲繩表面的漏磁場變化情況。斷絲產生的漏磁場有一定擴散范圍和分辨力。對于斷絲定量檢測來說,軸向分辨力和定量檢測的精度之間成正比關系。影響霍爾元件的軸向分辨力因素有很多種,比如鋼絲繩的結構、單根鋼絲的直徑、霍爾元件的周向尺寸、規格尺寸等。

因為鋼絲繩外表面的軸向母線是波浪線,鋼絲繩的繩股之間在局部勵磁鋼絲繩后會沿軸線方向產生較大的漏磁通,而且會逐漸的增加。在沿軸線方向檢測霍爾元件時,繩股之間的漏磁通信號與正弦波類似,稱為“股波”。在實際的檢測過程中,“股波”信號是無用信號,有用信號是斷絲信號,股波信號的混入降低了斷絲檢測信號的信噪比。但繩股之間沿周向產生的漏磁通有相互消除的現象,而霍爾元件沿周向檢測時,“股波”信號相對降低了對斷絲信號的干擾,提高了檢測信號的信噪比。

結語:

人們對鋼絲繩的安全運行日益重視,對鋼絲繩的無損探傷檢測技術研究迅速發展。鋼絲繩缺陷有兩大類:一是以斷絲為主的局部缺陷型;二是鋼絲的截面積損失型。后者主要是指鋼絲由于疲勞磨損、擠壓、腐蝕、劃傷等原因造成的鋼絲截面積縮小,引起鋼絲繩承載能力降低,甚至出現鋼絲繩斷裂,發生事故。在起重機械和提升設備中使用的鋼絲繩,根據與滑輪配套使用情況和鋼絲繩的疲勞實驗結果,主要缺陷是斷絲。因此我們研究的重點是以斷絲為主的無損檢測。

參考文獻:

[1]鄧海燕.起重機用鋼絲繩國家標準解讀.金屬制品,2020,46(01):49-54.

[2]李虎.起重機鋼絲繩防斜拉方法研究與探討.技術與市場,2019,26(11):93+95.

友情提醒 |

本信息真實性未經中國工程機械信息網證實,僅供您參考。未經許可,請勿轉載。已經本網授權使用的,應在授權范圍內使用,并注明“來源:中國工程機械信息網”。 |

特別注意 |

本網部分文章轉載自其它媒體,轉載目的在于傳遞更多行業信息,并不代表本網贊同其觀點和對其真實性負責。在本網論壇上發表言論者,文責自負,本網有權在網站內轉載或引用,論壇的言論不代表本網觀點。本網所提供的信息,如需使用,請與原作者聯系,版權歸原作者所有。如果涉及版權需要同本網聯系的,請在15日內進行。 |

bauma CHINA 2024上海寶馬工程..

bauma CHINA 2024上海寶馬工程.. 2024北京國際風能大會暨展覽會..

2024北京國際風能大會暨展覽會..